В начале 80-х годов прошлого столетия спрос на обсадные трубы в СССР намного превышал предложение. Как одна из альтернативных строительных площадок рассматривался город Северск, но богатый опыт в реализации масштабных проектов, который уже имелся у Выксы, сыграл свою положительную роль. Генеральным подрядчиком стала японская компания Nippon Steel Corporation. А поскольку прямых поставок с заводов-изготовителей в то время не было, торговая фирма Nissho Iwai выступила в роли дилера поставляемого оборудования.

Пусконаладка и обучение проходили при непосредственном участии специалистов компаний Mitsubishi Electric, Hitachi Seiki Ko Ltd, Kusakaba, Toshiba.

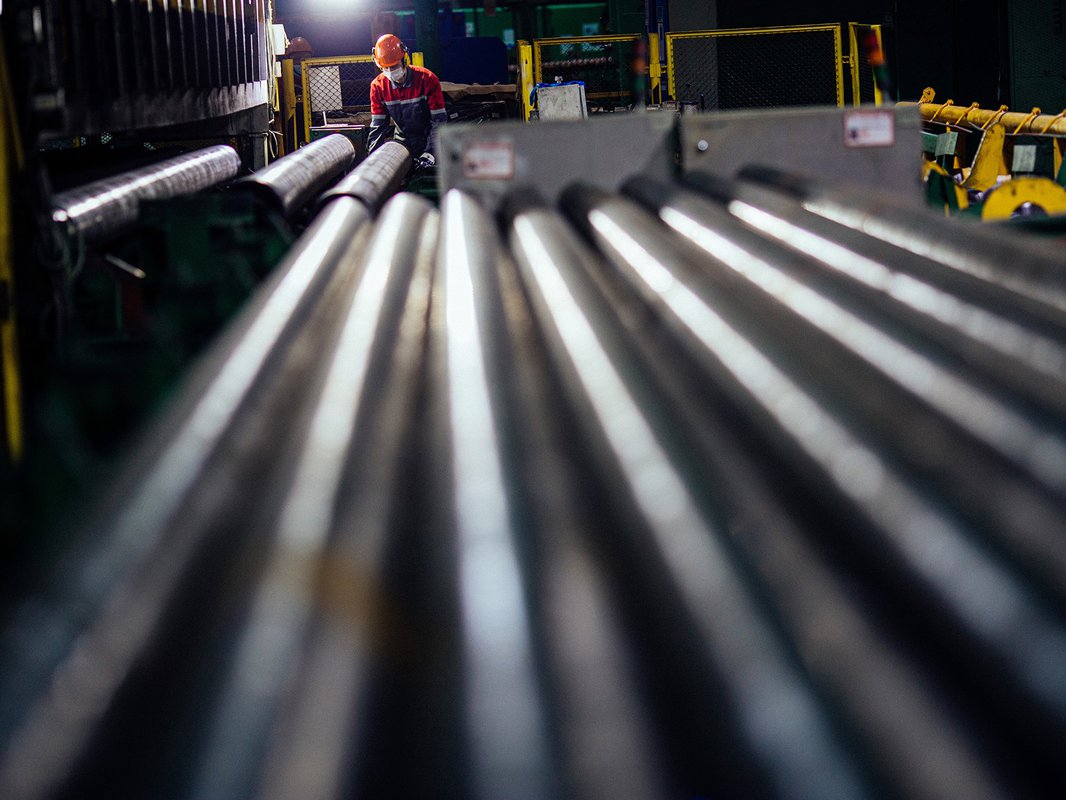

Оснащение цеха вызывало уважение: высокопроизводительный формовочный стан, трубоэлектросварочная машина с автоматической регулировкой рабочих режимов, калибровочный стан, установка локальной термической обработки сварного шва, косо-валковая правильная машина, ультразвуковой дефектоскоп.

Впервые в СССР обсадные трубы начали изготавливать из электросварной заготовки. Она имеет более высокие показатели по геометрии и механической прочности. Кроме того, на них стали нарезать передовую трапецеидальную резьбу «Баттресс».

Цех был торжественно пущен в эксплуатацию 30 декабря 1986 года, а в 1988 году выдал 370 тысяч тонн продукции, что на 20 тысяч тонн превысило проектную мощность.

За 35 лет работы ТЭСЦ-5 произвёл более 8,5 миллиона тонн труб

Очередной значительный шаг в развитии цеха приходится на 2010 год, когда в работу была пущена третья линия отделки с оборудованием ведущих фирм: Colinet, Unitube, Pegas. Это позволило повысить проектную мощность цеха до 400 тысяч тонн труб в год, параллельно осваивая новые виды продукции – переходники и экспортные трубы с гладкими концами, перспективные резьбовые соединения, фосфатное покрытие муфт.

– За последние пять лет в цехе произошла глубокая модернизация, – отметил начальник ТЭСЦ-5 Руслан Сапогов. – Мы обновили три резьбонарезных станка японской компании Homma на участке нарезки муфт, на первой и второй линиях установили новые муфтонавёрточные и муфто-затяжные станки производства американской фирмы РМС-Colinet. Также в программу предстоящей модернизации включены существующие агрегаты – гидропресс и транспортное оборудование.

Численность работающих на ТЭСЦ-5 в отдельные годы достигала 1175 человек. Сегодня здесь трудятся 650 сотрудников

Леонид Дешпетко, ведущий инженер-калибровщик:

– Это была особая атмосфера, пропитанная большим энтузиазмом. Лучшие специалисты завода, призванные в ТЭСЦ-5, прилагали немало сил, чтобы пустить цех. Практически никто не считался с выходными, всем хотелось, чтобы цех как можно скорее дал первую продукцию, тем более такую, которую в нашей стране в то время ещё никто не производил. День сегодняшний по важности задач похож на то время, когда только всё начиналось.

Мы учились работать с новыми технологиями, это положительное движение продолжается и поныне.

Марина Кошелева, машинист крана:

– Помню ещё то время, когда цех достраивался и готовился к пуску. Уже были смонтированы мостовые краны, с помощью которых мы заливали фундамент, помогали устанавливать оборудование. Ох и страшно было тогда нам, неопытным девчонкам, которые только-только получили профессию и уже «свысока» смотрели на производство. Поддерживали опытные наставники. И не просто вселяли уверенность, а показывали, как «успокоить» груз, чтобы он не раскачивался, как устанавливать то или иное оборудование, как заливать бетон. Мы всё схватывали буквально на лету. На моём пути встречались очень хорошие люди, наставники, мастера. Одна из них – Галина Сергеевна Простова, которая и сейчас передаёт свой опыт молодому поколению машинистов крана.

Олег Королёв, электромонтёр:

– Я был принят на работу в ТЭСЦ-5 в сентябре 1986 года инженером-электроником на участок АСУТП. Тогда сбор данных обеспечивался электронной вычислительной машиной СМ-2М отечественного производства. Сам комплекс находился в машинном зале, а самая дальняя точка ввода с терминалом – на расстоянии 700-800 метров. Наладчики с завода-изготовителя говорили, что таких удалённых терминалов они ещё не подключали. В этой конфигурации вычислительный комплекс работал до 2003 года. Кстати, в нашем цехе, одном из первых на заводе, была смонтирована оптоволоконная сеть. Приведённый мною пример подчёркивает стремление руководства и коллектива цеха поддерживать передовую технику и даёт ответ на вопрос, почему в свои 35 лет цех продолжает развиваться, запуская новые линии.

Татьяна Зайцева, бригадир по перемещению сырья, полуфабрикатов и готовой продукции:

– Даже не верится, что всё это время я была свидетелем перемен, которые происходили в ТЭСЦ-5. Пришла в цех в июне 1986 года. Первое время работала в пусковой группе, выполняя работу табельщицы. Помню, как подключили громкую связь и мне «доверили» ключи от кабинета диспетчера. Так как моя основная должность была гальваник, в скором времени я ушла работать на участок оцинкования. Оборудование было полностью автоматизировано, и японские представители обучали нас прямо на месте. Сказать, что было здорово – ничего не сказать! Просто с одной кнопки работала вся система оцинкования. Представляете?

Пользуясь случаем, хочу пожелать всем крепкого здоровья, достижения поставленных целей, тепла семейного очага и личного счастья!

Александр Михайлович Дмитриев, ветеран цеха:

– Прежде чем доверить своим специалистам обслуживать наисовременнейшее по тем временам оборудование, руководство завода провело большую работу по подбору кадров для участка автоматизации, ведь новая техника уже тогда управлялась при помощи микроконтроллеров и процессоров. Кстати, умная техника сама показывала ошибки, нам оставалось только устранить их. И это было несложно, особенно когда рядом были не просто коллеги, а верные друзья. Ведь мы все жили в Советском Союзе, где дружба и взаимовыручка были жизненными принципами каждого из нас, а не просто красивыми словами.

Впереди у ТЭСЦ-5 новые горизонты. Металлурги связывают надежды с большим проектом реконструкции стана 114-245. На смену устаревшему оборудованию приходит новая высокоточная техника под управлением компьютеров с современными высокочувствительными системами контроля качества. Начатый в 2016 году проект продолжается, и сейчас реализуется его первый этап. Оборудование поставила японская компания Mitsubishi. Масштабная инвестиционная программа поможет цеху укрепить позиции на рынке и выпускать конкурентоспособную продукцию.

Цех выпускает трубы диаметром от 146 до 245 миллиметров

Руководство предприятия желает коллективу цеха крепкого здоровья, производственных успехов, исполнения намеченных планов и новых поводов для радости!

Фото из архива пресс-службы ОМК и Александра Евсюкова